如何选择高效的水泥生产工艺与设备?彻底解析与实践指南

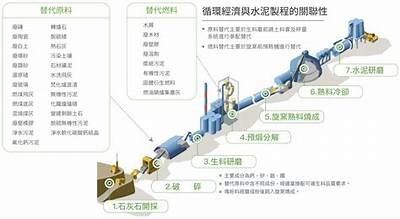

水泥生产工艺主要包括原材料的准备、配料、煅烧、研磨、包装和存储等多个环节。根据生产的不同需求,水泥生产工艺可以分为湿法和干法两种主要类型。 1.1 湿法与干法生产工艺

湿法生产工艺是将原材料与水混合,然后我们进行进行磨煉、煅烧等过程,这种工艺适用于含水量较高的原材料,特别是粘土成分丰富的材料。湿法工艺的优点是原材料配比更均匀,但能耗较高。

干法生产工艺则是在无需加水的情况下进行粉磨、混合等操作。此方法适合于干燥的原料,其能耗相比湿法工艺明显降低,且生产过程中的二氧化碳排放量也相对较少,所以近年来被广泛使用。

设备的选择是确保水泥生产过程中高效运转的关键环节。选择合适的水泥生产设备要考虑多个动因,包括设备类型、技术参数、能效、维护成本等。 2.1 设备类型

水泥生产中常用的设备包括破碎机、球磨机、烘干机、回转窑、粉料分级机、包装机等。不同设备负责不同的生产环节,选择时需根据生产规模、生产工艺要求以及市场需求进行综合评估。 2.2 技术参数

在选择设备时,必须关注其技术参数,如解决能力、物料适应性、磨机负荷、气流量及温度等。这些参数会影响到生产率和水泥的最终后果是品质,所以需要根据生产需求来合理选择。 2.3 能效与环保

随着环保意识的增强和国家政策的推动,选择低能耗、低排放的设备成为方向。在设备选择时,需考虑其能效比以及对环境的影响,以削减生产过程中对生态的伤害。 2.4 维护与保养

设备的持续运行需要日常的维护与保养,所以在选择设备时,还要考虑其维护的便利性及备件的供应情况。选择维护成本低、故障率低的设备能够有效降低后续的运营成本。 3. 水泥生产工艺的优化措施

在确定水泥生产工艺与设备后,优化生产流程和工艺参数同样至关关键。通过合理优化,可以进一步提高生产效率,降低能耗,确保产品的质量。 3.1 工艺参数优化

在水泥生产过程中,根据不同的原材料性质和市场需求,适时调整工艺参数,如煅烧温度、气流量、原料配比等,有助于提高产量和水泥强度。 3.2 生产流程优化

生产流程的简化与优化可以大幅提高生产效率。采用自动化操控系统,达成各个生产环节的协调和自动化,有助于削减人力成本和降低因人工操作带来的不确定性。 4. 实践案例检视

为了更好地理解水泥生产工艺与设备的选择,以下是几个实际案例的检视,其中既包含成功的优化实例,也有需要改进的教训。 4.1 案例一:某大型水泥厂的生产改进

某大型水泥厂在进行设备更新时,引入了先进的干法生产工艺和高效的球磨机。经过改造后,年产能提高了20%,且能耗降低了15%。厂方还在设备维护上采取了定期检测和预防性维护,确保了生产的持续稳定。 4.2 案例二:某水泥企业的失败教训

另一家水泥企业在选购回转窑时,由于未对设备的能效比进行充分评估,导致后期生产过程中频繁故障,维护成本高昂,影响了整体生产效率。在此之后,企业开始重视设备的能效和维护情况,力求在后续的设备选购中谨慎对待。 5. 总结与展望

选择高效的水泥生产工艺与设备是一个复杂但关键的过程,涉及到众多的技术指标和市场动因。企业在做出决策时,需充分评估自身的生产条件、市场需求以及环境要求,以确保选择的工艺和设备能在未来持续发挥作用。

随着科技的不断进步及环保法规的日益严格,水泥生产行业面临新机遇与难题。未来,智能制造、绿色生产、资源循环利用将成为行业发展的关键方向,企业通过合理选择生产工艺与设备,能够在激烈的市场竞争中立于不败之地。 标签

上一篇

上一篇

文章评论